豊富な経験と優れた技術、

高品質なスノーボードを生み出すために

YONEXの創業は1946年、今からおよそ80年も前のこと。

今やバドミントン、テニス、ゴルフ、スノーボード、ロードバイク、そしてランニングシューズといった様々なスポーツギアを手がける日本を代表するスポーツブランドとして、世界で高評価を受けながら進化を続けているが、当初は木製の浮きを製造する会社として設立されたという。

創業約10年でバドミントンラケットの生産を始めたことからスポーツ産業へと転身、その20年後にはカーボンを使ったラケットの製造から、YONEX=カーボン製スポーツギアと言われるほどに独特の製法にこだわった製品開発をスタート。

スノーボードでもその技術を応用することで、他社にはない魅力を備えた製品をユーザーに届け続けると共に、高品質の日本製スノーボードブランドとして世界からも注目を浴びている。

今回、我々は新潟県長岡市にあるYONEXの工場に取材を敢行。

YONEXのスノーボードが作り出される開発、製造の裏側にどんなストーリーが隠されているのだろうか?

FREERUN REPORT:〜動画で観る! 『YONEXスノーボードの開発・製造現場。新潟工場を訪問する。』

★カーボン製という独自のアプローチでスノーボードを開発

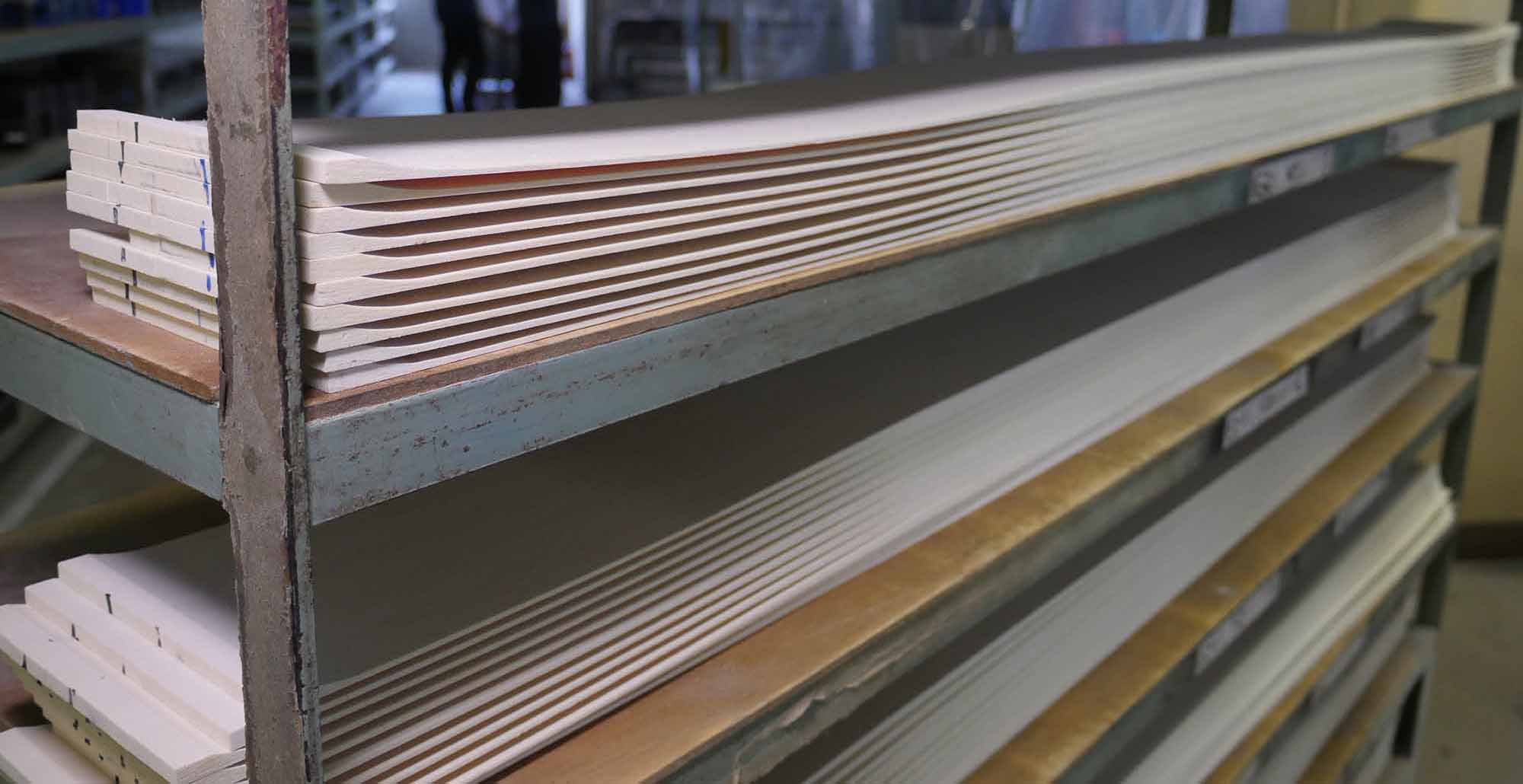

現在もほとんどのスノーボードが基本的に木材をコア素材として使用している。

スノーボードに求められるフレックスやトーションといった性能を木材を組み合わせ、貼り合わせることで作り出している。しかしながら、YONEXではスタート当初から木材を使用していない(現在の一部の商品を除く)。

「YONEXがスノーボード製造をスタートした時には、すでに多数のスノーボードブランドが存在する状況の中で、他社とは別のアプローチができないかというところから入りました。当社ではもともとカーボンの技術を得意としていたこともあり、その技術を応用し、カーボン素材を使用してスノーボードの製造をスタートしました」

「カーボンの特性はスノーボードをはじめ、スポーツ用品全体に最適です。何よりも品質のバラつきが少ない、安定した製品を製造することができることがメリットです」

★カーボン製スノーボードにこだわる理由

『軽くて強い』という長所で知られるカーボン繊維。だがそれは繊維の組み合わせ方、設計次第で大きくその性質は変えることができる。 硬くする角度、ねじれに強くする角度を変えたり、様々な形状に成型することで独自の特性を引き出すことができるのだ。

直線的にただ重ね合わせたカーボン繊維は硬く、反発力があるだけ。しかし、角度をつけて重ね合わせることで、フレキシブルにしつつ、ねじれに強く、跳ね返す力を増加させることができるのだ。

「木自体は天然のものなので、品質が安定しなかったりと、管理がとても難しいものなのです。それに対してカーボンは軽量で高反発、その特性はスノーボードをはじめ、スポーツ用品全体に最適だと考えています。設計次第で様々な性能を引き出すことができ、そして何よりも品質のバラつきが少ない、安定した製品を製造することができるというところが最大のメリットだと考えています」

1本のシンプルな形状のバドミントンやテニスのラケットも、この技術によって様々な部位の性能をコントロールしている。その経験がスノーボードにも大いに活かされているのだ。

カーボン繊維は設計段階での僅かな角度の違いで大きく性能が変わる。 さらにカーボン繊維に組み合わせられる樹脂の素材によっても、カーボンシートの剛性、反発力を変化させることができる。剛性や反発力が上がれば、カーボンシートを薄くするなど、軽量化をさらに進めることも可能だ。

『YONEXのスノーボードは軽い』というのはこの技術を駆使することで、大幅な軽量化を実現しているからだ。

「カーボンの性能を100%引き出すためには、設計から製造までが完璧におこなわれないといけない。その上では製造管理はとても重要なのです。」

★スノーボード開発の難しさ

独自のスノーボード製造の道を歩むうえでは、研究・開発は容易なことではなかった。スタート時にはYONEXのスノーボードに否定的な意見を持つスノーボーダーもいたが、今やYONEXはスノーボード界でも世界的に揺るぎない信用を得ている。

「開発のスタート当初はスノーボードとしてのデータが全くない状態で、実際こうなるだろうと予想して作ったものでも全然違うガチガチの硬い板が出来てしまったこともありました。何台も試作を繰り返してテストして設計を見直し、十分なデータを蓄積しなければ、自分たちが目指してるものができないところは一番苦労したところです。その十分なデータがあったうえで、設計者がやはりカーボンの特性を熟知していないと設計はできない。スノーボードのどこにどのように配置すれば、求められる性能に最適かを的確に判断しないといけないのです」

カーボンの性能を100%引き出すためには、設計から製造までが完璧におこなわれないといけないのだ。その上では製造管理はとても重要で、YONEXの工場ではパーツごとが緻密に設計、組み上げられ、的確な位置、角度に組み上げられるという作業工程の工夫がなされている。製造過程が少しでも乱れれば、クオリティを維持できない。製造管理に質の高い技術者を導入し、自社工場で徹底的に品質管理をしながら、製品がつくられているのだ。

「他部門の新しい技術をスノーボードに採用したり、その逆のケースも。テストを繰り返し、データベース化し、新しいスノーボードを生み出す研究・開発を進めています。」

★スノーボードの特性に合わせてカーボンをどうフィットさせるか?

「今も新しい素材がどんどん世に出てきていますので、それが今のスノーボードにどう合致していくかということを日々研究しながら、新しいスノーボードを生み出す研究を進めています。 かつては高反発で硬いボードが求められる傾向が強かったのですが、近年は柔軟性を求めるボードがより増えています。柔軟性と反発性、このバランスを調整することが最も苦労してるところです。トッププロも含めた多数の契約ライダーにテストをしてもらい、フィードバックを受けて次の施策に取り入れていくということを繰り返し、妥協しない性能を目指しています」

YONEXの新潟工場では他部門のスポーツギアの開発も同時に進行する中、ラケットの開発から生まれた新しい技術をスノーボードに導入したり、その逆のケースもあるという。相互の技術を応用することが可能だというところが、YONEXのスノーボードの開発スピードの速さを支えているといえるだろう。

YONEXスノーボードのスタートは1995年、すでに多くのスノーボードブランドが日本国内の市場で競い合っていた時代。

YONEXはスノーボード界にカーボン旋風を巻き起こし、急激な進化を遂げて、今や日本を代表するスノーボードブランドのひとつとなった。

そして、世界の頂点で活躍し続けるトップライダーたちが使用する実績にも後押しを受けて、ハーフパイプやスロープスタイルなどの競技シーンにおけるYONEXのボードの使用率の高さもさらに目立ってきている。

世界を見回してもこれだけ最新のカーボン技術を全面的に導入したスノーボードをつくるブランドは存在しない。

なぜ存在しないのか? それはYONEXが貫いてきた開発と製造にかける情熱、品質へのこだわりといったモノづくりのスピリッツは、他社には簡単に真似できることができないほどの壁を乗り越え、さらなる高みを全力で目指しているからだ。

今期のデジタルカタログはこちら。