ヨネックスがGATTAというブランド名でスノーボードを初めてリリースしたのは1995年のことだった。ファーストモデルから現在にいたるまで、フルカーボンボードにこだわり続けてきたヨネックススノーボードは今シーズンで20周年を迎える。しかしカーボンの加工技術はスノーボードよりもずっと以前からバドミントンやテニスのラケット、ゴルフシャフトの開発に着手していた。その高い技術開発力はすでに世界的にも認められている。その高いカーボン技術を用いて作られたスノーボードは年々進化を遂げている。その開発を担当する八重樫さんに色々とお話を伺った。

世界に誇れるヨネックスの技術開発力

まず最初に気になったのはスノーボードの材料としてカーボン繊維を選んだ背景とそれを使い続ける理由だ。通常市販されているスノーボードの多くはウッドコア構造を採用し、その周りをグラスファイバーなどで補強しているものが多い。しかしヨネックスはウッドコアを使ったことは一度もないという。その理由は「木は自然界に存在するもので、日の当たり方や水の吸い方なども違っていて1本1本違い均整が取れないものだと思っています。そうなると製品の品質を統一させるという意味では厳密に言えば絶対的に均一には作れないんです」ヨネックスの前身の会社が実は木製品の製造販売だったことはあまり知られていない。木の専門だったヨネックスが進路を変えたのには理由があった。スポーツ用品を作り始めた当時の木製ラケットは時代とともにやがてアルミ製となり、さらに競争に負けないために新しい素材を探し求めていた時に見つけたのがカーボンだったという。そして研究を重ねナノテクノロジーと呼ばれる原子レベルでカーボンの特性を変化させる技術を開発。研究チームが様々なテストピースを作り、強度や軽さなど様々なデータを数値として割り出し、その数字を各スポーツの開発担当が見て汎用性を考える。その後、試作したボードを使ってライダーのフィーリングテストがおこなわれる。科学では証明しづらい感覚的な違和感や改善点を感じてもらうことで製品としてさらに完成に近づく。

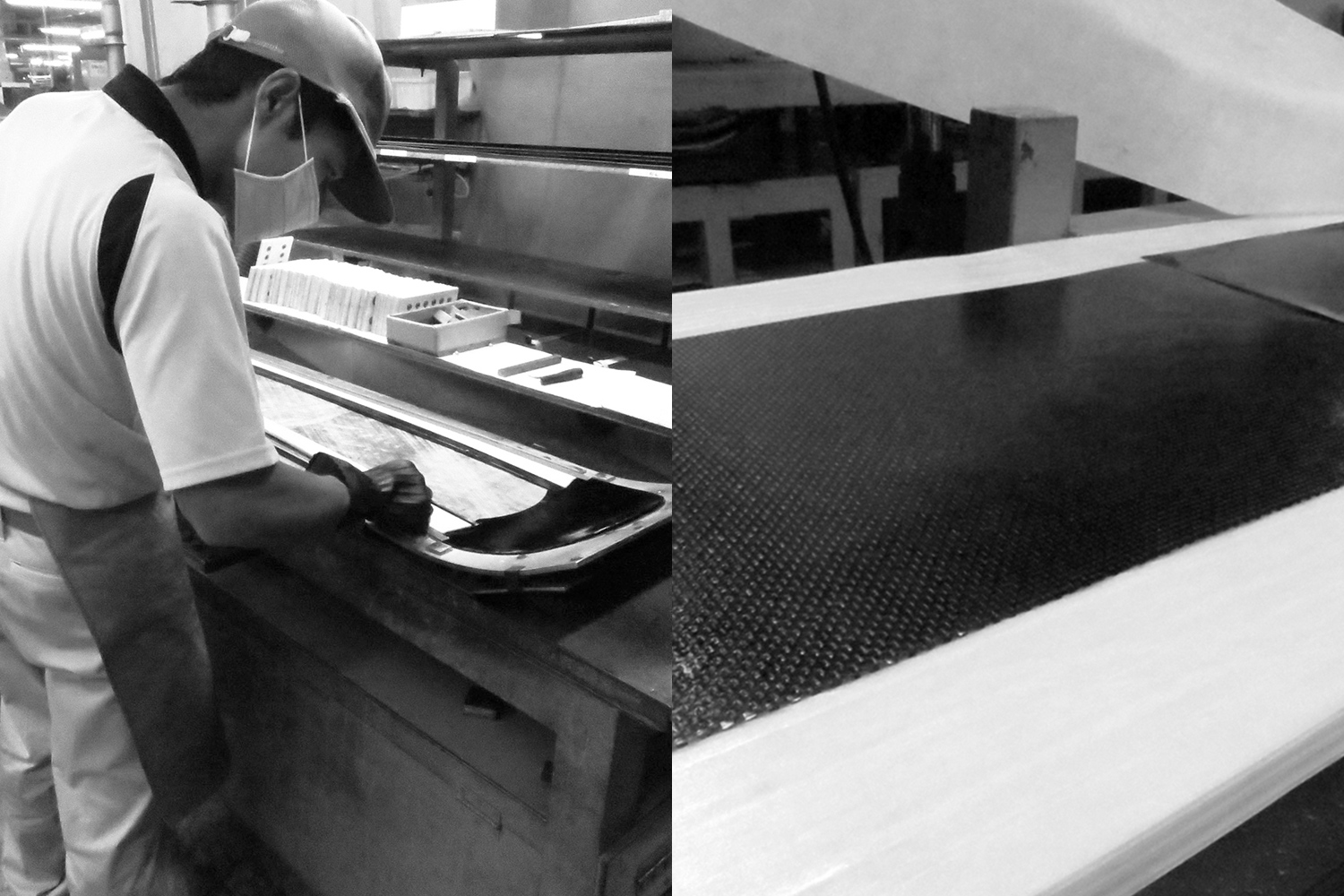

国内工場にこだわる理由

ヨネックスのスノーボードはすべて新潟・長岡にある自社工場で生産されている。人件費の安い海外の工場で作らない訳は、意外とシンプルなものだった。「うちの製法が特殊すぎて、この構造を形に出来る工場が海外に無いというのが現状なんです。それと海外だと、うちの製品として納得出来る品質のカーボンなどのマテリアルが供給出来ないという状況も関係しています」その状況はスノーボードに限らずラケットやゴルフのシャフト、他には自転車なども同じで、高い加工技術を要するものは全て自社工場で生産されている。高性能、高品質を求める上で現状は、実際問題作れないというのが本当のところのようだ。そして自社工場では20年来スノーボードのラインを守っている職人が多く、様々な工程で品質チェックを怠らない。それも全て徹底されたクオリティコントロールの結果。「工場というよりも工房ですね」そう語るほど熟練の職人技がヨネックスのスノーボード作りを支えている。

新構造、STOMPTECH2.0の実力

今シーズン、STOMPTECH2.0という新しい構造が登場した。昨年登場したSTOMPTECHはパワーサイクルを意識し、パイプでのドロップインからボトムラン、そしてバーチカルへの力の変換を効果的にさせることをコンセプトに作られた。ドロップインで板にかかる力を推進力に変え、その推進力をリップを抜ける反発力に変換させるという。それをさらに進化させた2.0はノーズとテールに入っていたABS樹脂の代わりに、ISOコア材をノーズとテールまで伸ばしてフレーム状にした。これによりティップが軽量化され、重量がセンター寄りになった事で重心も安定し、スイングウエイトが3%も軽くなったという。「3%って聞くと大したことないみたいに思われちゃうんですけど、例えば1080で3%余計に回しやすくなるってことはいつもより約30度は回る計算。僅かな差のように感じるかもしれませんが、これが着地の精度を上げるために重要になってくるんです。その分空中での動作に余裕が出来る。この差は選手にとっては大きいですよね」

世界が認める性能の高さ

ヨネックスのスノーボードは現在、国内と韓国での販売しかおこなっていない。しかし、ここ数年で5人の海外ライダーとプロ契約を交わしている。その思惑は海外進出も想定した動きなのだろうか。「将来的な海外での展開を想定してというのもありますが、アプローチはすべて海外選手の方からでした」青野 令の世界大会での滑りを見た選手たちからヨネックスの板に乗りたいと連絡が来るという。しかしライダー担当も兼ねている八重樫さんとしては、性能を理解した上で使ってもらうために半年から1年間のテスト期間を設けている。その期間、ヨネックスの板に乗って活動し、本当に乗りたいと思ったら契約するという方法を取っている。それほど製品に対して絶対の自信を持っているのだ。実際、プロ契約したヨネックスライダーが使っているのは全てスペシャルチューンされた板だ。ハーフパイプやキッカーが大きくなれば板に求められる剛性も変わってくる。プロライダーから求められるリクエストに対応出来る技術力もヨネックスの強み。それに加えて全国各地でおこなっている試乗会での一般ユーザーからの意見も商品開発には欠かせない。双方のフィードバックがヨネックスの製品に生かされている。

未来のスノーボーダーを増やしていくために

またヨネックスはキッズ育成にも力を注いでいる。ホームページなどでスノーボードに興味のある子供たちを集めて、スノーボードと触れ合える機会を積極的に作っている。その理由を八重樫さんはこう語った。「子供たちはみんなどこでもゲームやってるじゃないですか。このままみんなバーチャルな方に行っちゃうとスポーツシーンは死んでいってしまう。だから教室みたいなものを作ってあげることで、スノーボードを始めるきっかけになるかもしれないし、外で遊ぶための理由付けになるかもしれないじゃないですか」子供たちがスノーボードをやらなくなってしまえば、大会に出るスノーボーダーも自ずと減っていく。ヨネックスとしてはこれからもシーンを盛り上げていくために、キッズの育成に力を注ぎ続けていく。

ヨネックスが夢見るスノーボードの可能性

世界に誇れるカーボン加工技術を武器にヨネックスのスノーボードは毎年変化し、進化を遂げている。それ故、ヨネックスの製品の性能の信頼度は非常に高い。しかもスノーボード以外のスポーツ用品も取り扱っているヨネックスだからこそ開発の幅は広く無限の可能性を秘めている。原子レベルでの素材の研究に加えて、長年培ってきたボードの特性を最大限に生かす構造の研究、さらにトッププロライダーによる重要なフィーリングの確認。それら全ての工程が一切の妥協無くおこなわれてきたからこそ、現在のヨネックススノーボードへの信頼に繋がっているのだろう。そしてこれから育ってくるキッズたちへの育成にも力を入れることで、次の世代へとバトンを繋いでいく努力も惜しまない。

Interview and edit by

Atsushi Yamanaka (山中敦史:スノーボード雑誌FREERUNの元編集長)